Автоматизированная система управления технологическим процессом прокатки на участке обжимной клети 850 крупносортного стана на нижнем уровне управления включает в себя пять взаимосвязанных и структурно согласованных между собой систем, осуществляющих информационные функции и функции управления. При этом не ставится задача обеспечения полного автоматического управления участком без участия оператора, что объясняется особенностями технологии и конструкции механизмов, требующих визуального контроля за правильностью выполнения операций и изменения стратегии управления в зависимости от ситуаций, возникающих в процессе управления.

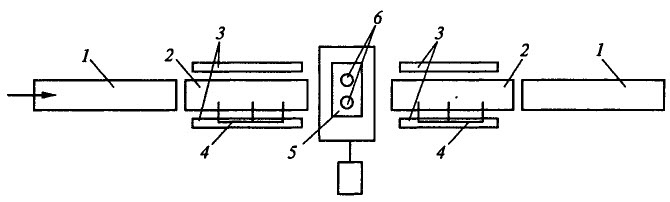

На рисунке представлен план расположения оборудования участка обжимной клети 850, где 1 — раскатные рольганги; 2 — рабочие рольганги; 3 — манипуляторные линейки; 4 — кантователь; 5 — клеть 850; 6 — нажимное устройство.

Технологический процесс реверсивной прокатки в клети заготовок, поступающих от нагревательных печей, состоит из следующих операций:

- подачи заготовок к клети по рольгангам;

- перемещения заготовок в поперечном направлении манипуляторными линейками для последующей подачи в калибры валков клети;

- кантовки (при необходимости) заготовок прямоугольного сечения крюковым кантователем, встроенным в манипуляторную линейку;

- перемещения верхнего валка нажимным устройством перед процессом при необходимости изменения раствора валков;

- подачи заготовок в калиоры валков для прокатки попеременно рабочими рольгангами (и раскатными при увеличении длины заготовки), расположенными перед и за клетью;

- увеличения скорости прокатки после захвата металла и снижения ее перед выбросом металла из валков.

Такие операции, как кантовка заготовок и подача в калибры с учетом изгиба и деформации их концов, как правило, может выполнять только оператор при ручном управлении. При необходимости он осуществляет также и правку заготовок сведением линеек манипулятора до упора в металл.

Автоматизированная система управления скоростными режимами (АСУ СР) выполняет функции совместного управления раскатными, рабочими рольгангами и главным приводом с согласованием скоростей при использовании одного задающего аппарата (командоконтроллера). Подача и захват металла осуществляются на пониженной скорости захвата. Далее следует автоматическое увеличение скорости главного привода до заданного программой прокатки значения, а затем снижение ее до скорости выброса (при этом рассчитывается текущее значение непрокатанной части заготовки с помощью фотодатчиков положения конца заготовки и импульсного датчика, установленного на приводе валков).

Автоматизированная система управления нажимным устройством (АСУ НУ) обеспечивает автоматическую установку верхнего валка в соответствии с заданной программой прокатки при счете числа пропусков (от трех до девяти). В качестве датчика положения верхнего валка используется датчик абсолютного значения координаты (кодовый датчик).

Автоматизированная система управления манипуляторами и кантователями (АСУ МК) обеспечивает установку линеек с заготовкой у нужного калибра по заданной программе. При этом предусматривается возможность корректировочного перемещения линеек оператором и включение кантовки при ручном управлении.

Автоматизированная система контроля параметров прокатки (АСК ПП) выполняет измерение и архивирование данных параметров прокатки на заданном промежутке времени (температура заготовки, усилие прокатки, частота вращения, ток нагрузки главного привода). Перечисленные системы реализованы на программируемом логическом контроллере, связаны информационно с верхним уровнем управления (станция оператора с ПК), обеспечивающим ввод программ и схем прокатки, а также визуализацию состояния объекта и хода технологического процесса.

Добавить комментарий