Прародителем термина контроллер стало английское «control» — управление. В промышленных системах автоматизации (АСУ ТП) под контроллером понимается устройство, способное управлять определенными физическими процессами, согласно имеющемуся алгоритму, с учетом поступающей с датчиков информации, и передаваемой на исполнительные устройства.

Первые промышленные контроллеры были применены в автомобильной промышленности на стыке 60-х и 70-х годов ХХ века для автоматизации технологических линий сборки автомобилей. В те далекие времена компьютеры были невероятно громоздкими и стоили неимоверно дорого, именно поэтому программирование контроллеров осуществлялось по принципу жесткой логики (аппаратным способом), что по стоимость было в разы дешевле. Но и тут имелись свои неудобства – для того, чтобы перенастроить одну технологическую линию на другую приходилось изготавливать новый промышленный контроллер. Поэтому были придуманы промышленные контроллеры, в которых можно было изменить алгоритм проведения работ, не прибегая к радикальным методам – при помощи релейной схемы. Эти контроллеры были названы программируемыми логическими контроллерами (ПЛК). Аббревиатура ПЛК дожила и до наших дней. Далее понятия «ПЛК» и «промышленный контроллер» будут упоминаться как синонимичные друг другу.

Чуть позже увидели свет ПЛК, программируемые на машинно-ориентированном языке. С конструктивной точки зрения данный способ программирования был гораздо проще, однако приходилось привлекать к процессу внесения даже самых незначительных изменений специалиста по программированию. Именно этот момент можно считать точкой отсчета начала борьбы за снижение трудоемкости процесса программирования промышленных контроллеров. В итоге сначала были созданы языки высокого уровня, а уж затем специализированные языки визуального программирования, схожие с языком релейной логики. Заключительным этапом этого процесса стало создание международного стандарта МЭК (IEC) 61131-3. В него входит описание 5-ти языков программирования, благодаря которым исключается необходимость привлечения профессиональных программистов во время проектирования системы автоматизации АСУ ТП на базе промышленных контроллеров, предоставляя им возможность заниматься нетривиальными задачами.

Учитывая тот факт, что способ программирования используется как существенный признак классификации промышленного контроллера, термином ПЛК все реже обозначают управляющие контроллеры, не поддерживающие технологические языки программирования.

Применение промышленных контроллеров ПЛК распространяется практически на все сферы человеческой жизнедеятельности:

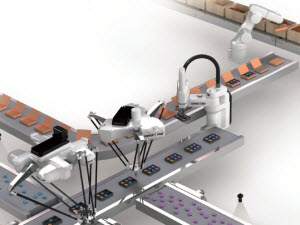

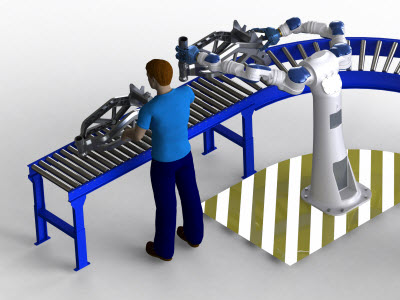

- Автоматизация технологических процессов;

- Станки ЧПУ;

- Системы жизнеобеспечения зданий;

- Системы противоаварийной защиты и сигнализации;

- Сбор и архивирование данных;

- Управление дорожным движением;

- Управление космическими кораблями;

- Системы охраны;

- Автоматизация проведения испытаний продукции;

- Медицинское оборудование;

- Системы связи;

- Управление роботами и многое другое.

И все же еще осталось немало отраслей, куда только начинается проникновение систем автоматизации на базе программируемых логических контроллеров ПЛК.

Использование промышленных контроллеров распространяется не только на системы управления технологическими процессами АСУ ТП, в качестве автономных средств управления линией или отдельным агрегатом, но и на широкомасштабные системы автоматизированного управления, которые осуществляют мониторинг деятельности целого производственного предприятия.

На Российском рынке промышленной автоматизации представлены промышленные контроллеры следующих иностранных фирм: ABB, Siemens Simatic, Schneider Electric Modicon, Mitsubishi, GE Fanuc. Но не стоит думать, что везде применяются зарубежные ПЛК, Российские фирмы производители постепенно увеличивают долю занятого ими сектора рынка промышленной автоматики. Среди российских фирм выделяются такие производители промышленных контроллеров, как: Овен, Текон, Элемер, Фаствел, Эмикон, ДЭП и другие.

В вопросе развития промышленных контроллеров (ПЛК) прослеживаются следующие тенденции:

- Уменьшение размеров габаритов;

- Расширение функционала;

- Рост числа промышленных сетей и интерфейсов передачи данных, поддерживаемых ПЛК;

- Применение «открытых систем»;

- Применение языков программирования, входящих в стандарт МЭК 61131-3;

- Удешевление аппаратной части.

Еще одна очень важная тенденция – наличие в промышленных контроллерах признаков персонального компьютера: а именно наличие:

- монитора;

- мыши;

- ОС Windows;

- клавиатуры;

- жесткого диска.

В свою очередь промышленные компьютеры обзаводятся признаками ПЛК:

- наличие пыле- и влагозащиты;

- увеличение числа коммуникационных портов;

- расширение температурного диапазона;

- наличие функций самотестирования и диагностики;

- flash-память;

- осуществление контроля целостности прикладной программы;

- возможность крепления на DIN-рейку;

- применение ОС жесткого реального времени;

- поддержка watch dog.

Промышленные компьютеры стали отвечать требованиям характерным для жестких условий эксплуатации. Постепенно пропадают аппаратные различия между контроллером и компьютером промышленного назначения. Основным отличительным признаком промышленного контроллера является наличие специализированного языка программирования и его назначение.